Печатать просто. Часть 7. Железо внутри, а снаружи смола.

Чтож, дожили! Поговорим о паре хоббйных моментов, которые

можно предусмотреть на этапе подготовки 3д печатных деталей, и значительно облегчить нам работу, если сравнивать с пластиком или литьем.

можно предусмотреть на этапе подготовки 3д печатных деталей, и значительно облегчить нам работу, если сравнивать с пластиком или литьем.

Во первых, магнетизация!

Не нужно иметь существенных познаний в 3д моделировании, чтобы сделать в детали лунку под магнит, однако и здесь есть тонкости. Лично я не понимаю философии, когда модель превращают в магнитный паззл, сделать сменное оружие, да, это нормально, но когда начинается магнетизация наплечников, бекпака, а порой и голов у пехотных моделей…ну это уже перебор.

Минимизируйте количество сменных деталей, так как велик шанс все

это растерять или перепутать. Тем более, 3д печать позволяет внести изменения в расположение и конфигурацию закачек.

это растерять или перепутать. Тем более, 3д печать позволяет внести изменения в расположение и конфигурацию закачек.

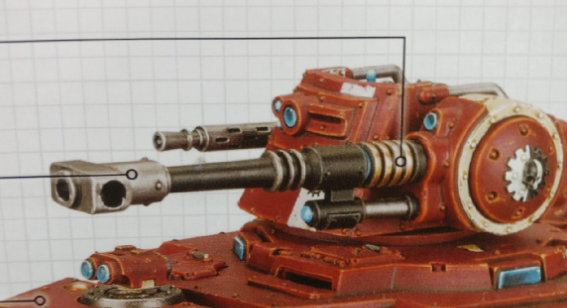

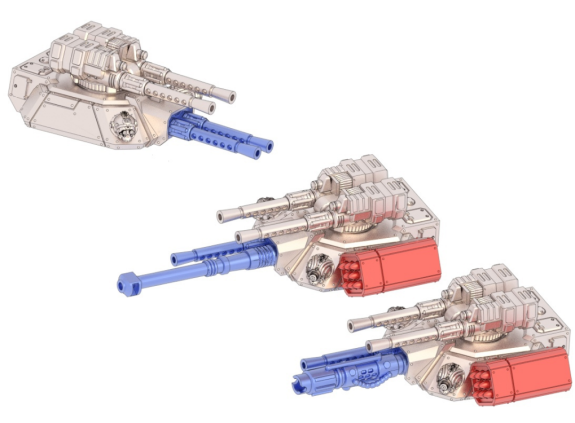

Вот чисто для примера:

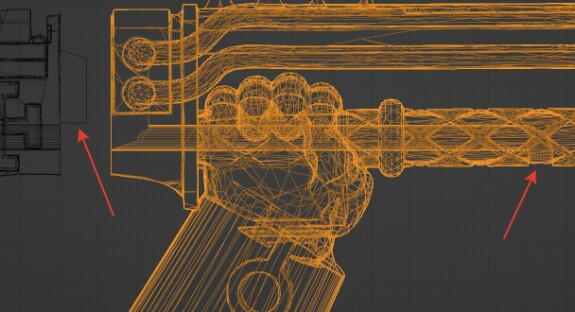

У дюнрайдера есть опциональная пушка и стаббер, для упрощения магнетизации есть смысл обьединить эти 2 элемента в один сменный модуль:

Вместо двух элементов, нам необходимо магнитить только один. Что не так в этом примере? А то, что стаббер в принципе не надо магнитить, он есть во всех закачках и не является опцией. Сделано это исключительно из неких дизайнерских соображений.

Но, предположим у нас есть дредноут с опциональной парой волькидок, парой флеймеров и что там еще может быть?!

Да, можно сдедовать согласно канону и отдельно магнитить каждый элемент, а можно обьединить их в один модуль и замагнитить на плече.

Далее ряд важных моментов:

1. Стоит учитывать, фотополимер тяжелее пластиковых деталей, пусть это и доли грамма.

Наименьший размер магнита, это наверное 3х2мм. Магнит 3х1 не будет нормально держать даже руку марина, если вы не хотите, чтобы игровой процесс превратился в игру «собери отвалившиеся детали» старайтесь в разумных пределах повысить запас прочности.

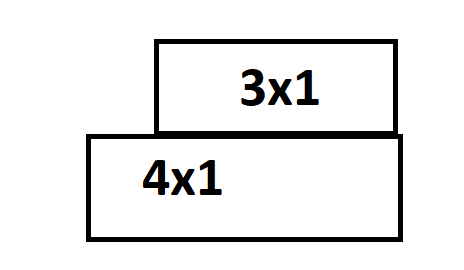

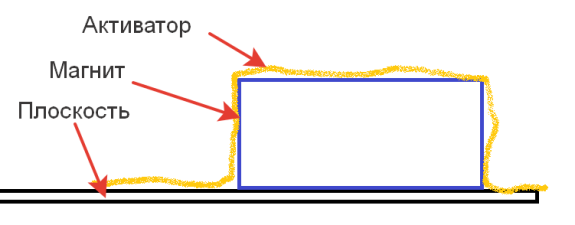

Да, вариант когда в основании ставится магнить 3х2 или даже 3х3….ну или 4х1, а в сменной детали магнит 3х1 – это вполне уместно. При этом стоит учесть, что если магнитить магниты с плоскосью разных размеров, то они притягиваются не столько центрами тяжести, сколько именно поверхностями, из-за чего положение меньшего магнита "плавает" по поверхности большего, имею ввиду как-то так:

Еще один интересный момент. который можно применять: круглые магниты примагничиваются под любым углом, выполняя роль этакого шарнира, а если взять прямоугольный или квадратный магнит, то они стремятся соприкасаться своей максимальной плоскостью, т.е. они выравниваются и до определенног предела выдерживают такую ориентацию:

Если высверливать в пластике прямоугольный паз - это проблема, то сделать такой в 3д модели гораздо проще. Прямоугольные магниты позволяют магнитить детали с четко заданным положением, например крылья...Хотя для крыльев есть вариант интереснее.

Вообще ориентируйтесь на то, чтобы в "тело" модели установить более дорогие и мощные магниты, а в сменные элементы что-то меньше и дешевле, ну или такие же.

Для вооружения, ориентируйтесь на магниты 4х1 и 4х2, порой

уместны и 5х1, особенно в случаях, когда магнит ставится далеко от центра

тяжести детали. Вообще, вполне можно предусмотреть в детали отверстие под магнит 5х2,а вклеить туда 4х1. Перед вклейкой попробуйте установить манит на скотч или офисный пластилин…ну или жевательную резинку, слегка встряхните модель, переставьте модель несколько раз по столу чуть ударяя её при установке. Примагниченные элементы не должны осыпаться с модели, в идеале, они и сдвигаться (наклоняться) не должны.

уместны и 5х1, особенно в случаях, когда магнит ставится далеко от центра

тяжести детали. Вообще, вполне можно предусмотреть в детали отверстие под магнит 5х2,а вклеить туда 4х1. Перед вклейкой попробуйте установить манит на скотч или офисный пластилин…ну или жевательную резинку, слегка встряхните модель, переставьте модель несколько раз по столу чуть ударяя её при установке. Примагниченные элементы не должны осыпаться с модели, в идеале, они и сдвигаться (наклоняться) не должны.

Помните, если на пол упадет пластиковая пушка ей ничего не будет....да хоть с 5го этажа бросайте, только поцарапаете слегка, а вот фотополимер может и от легкого падения расколоться... Если замагниченные элементы не держатся, стоит подумать, можно ли установить магниты большего размера, почти всегда возможно внести изменения в деталь увеличив место крепления. Возможно есть вариант сделать деталь пустотелой, что

сделает ее легче. А еще, в ряде случаев, можно воспользоваться тем, что с 3д моделями можно сделать и чего нельзя провернуть с пластиком и литьем: скалирование и зеркалирование детали. Изменение масштаба +-10% не будет бросаться в глаза. Достаточно крупные элементы (порядок размеров – сменное вооружение рыцарей) стоит магнитить на пару магнитов 5х2 (или толще) если речь идет про условное вооружение Риптайда, где пушка плоскостью магнитится в запястью. Более массивные магниты 7х2-7х4 и увеличение диаметра вплоть до 10 необходимы, когда мы магнитим вооружение рыцаря в плечевом шарнире.

сделает ее легче. А еще, в ряде случаев, можно воспользоваться тем, что с 3д моделями можно сделать и чего нельзя провернуть с пластиком и литьем: скалирование и зеркалирование детали. Изменение масштаба +-10% не будет бросаться в глаза. Достаточно крупные элементы (порядок размеров – сменное вооружение рыцарей) стоит магнитить на пару магнитов 5х2 (или толще) если речь идет про условное вооружение Риптайда, где пушка плоскостью магнитится в запястью. Более массивные магниты 7х2-7х4 и увеличение диаметра вплоть до 10 необходимы, когда мы магнитим вооружение рыцаря в плечевом шарнире.

К примеру плечи Таунара магнитятся на пару магнитов 7х2, при этом сами магниты установлены в выступающие элементы, утапливаемые в корпус, а не просто заподлицо. Хотим магнитить торс рыцарям и Титаникам? Тут извольте брать магнит из категории 10х3 и далее по списку размеров. Например вооружение все того же Таунара, которое ставится на хребет вполне уверенно держится на двух парах магнитов 10х6 и 12х2, примерно на такие же цифры стоит ориентироваться магнетизируя вооружение Титаников.

Для башен ринообразных и вообще, в случаях, когда надо 2 большие плоскости замагнитить отличный вариант – магнит 10х1. Его даже можно не утапливать в деталь, а наклеивать поверх.

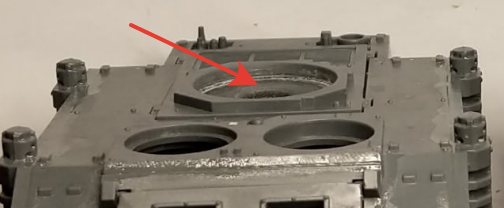

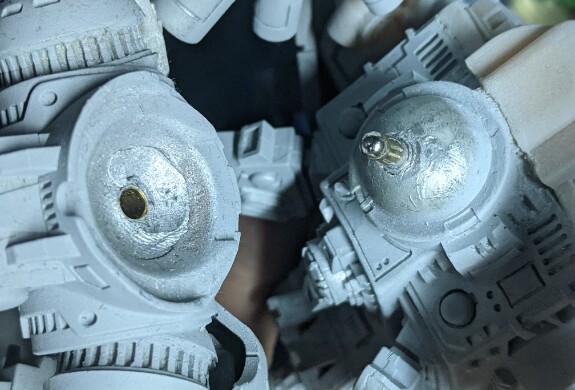

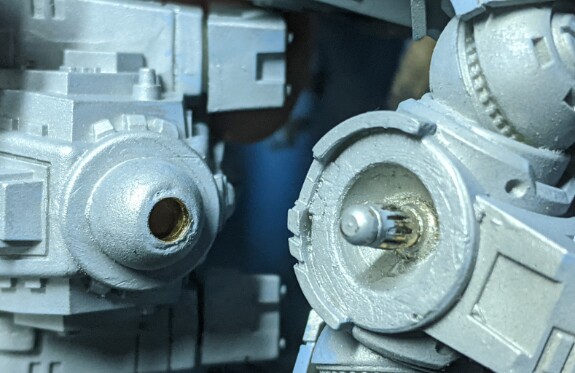

2. Отличный вариант, который значительно улучшит сцепку деталей – это соединение шип-паз.

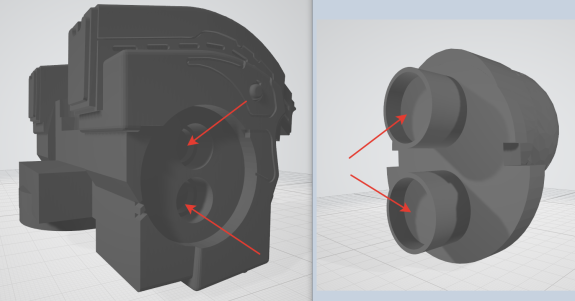

Простейший вариант, когда на модели имеется выступ, внутрь которого

устанавливается магнит, а на сменной детали есть и паз под этот выступ, а в глубине паза – место под магнит.

Простейший вариант, когда на модели имеется выступ, внутрь которого

устанавливается магнит, а на сменной детали есть и паз под этот выступ, а в глубине паза – место под магнит.

Обратите внимание, при таком соединении,ю направленная вниз нагрузка идет на паз, магнит лишь не позволяет детали отойти вбок.

Частный случай - когда магнит выполняет роль шипа. Магниты 3х6 – сравнительно недорогие, и достаточно длинны, чтобы вклеить их в модель на половину глубины, соответственно в сменной детали должна быть

лунка глубиной порядка 5 мм, куда вклеивается ответный магнит 3х2. Комбинации могут быть разные.

лунка глубиной порядка 5 мм, куда вклеивается ответный магнит 3х2. Комбинации могут быть разные.

Проще посмотреть на видео https://youtu.be/NWJsDuoJchY?t=1141

Если не переходит по времени, то 19я минута, так замагничены торсы у меховских сульфурхаундов.

В этом же разделе отмечу, что когда необходимо сохранять ориентацию детали, можно использовать:

- прямоугольный магнит;

- 2 круглых магнита, расположенных вдоль положения, которое хотим удерживать;

- 2 соединения шип-паз, как частный случай, у нас магнит может ставиться только в один шип, а второй использоваться для контроля положения.

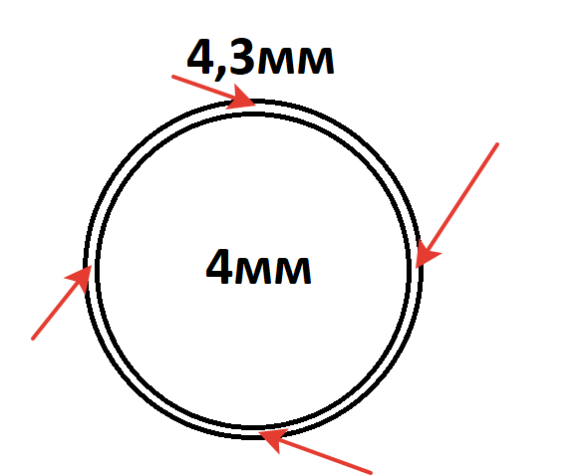

3. Стоит помнить, детали из фотополимера имеют свойство скукоживаться при дозасветке, отверстия и пазы имеют свойство в

определенном диапазоне утолщаться из-за пересвета. И при условии, что в детали есть шип и паз одного диаметра. Они скорее сломаются, чем мы получим разъемное соединение, всегда предусматривайте зазор! Если делаем лунку под магнит, сделайте ее на 0,2 мм большего диаметра, тогда магнит свободно вклеится даже с учетом усадки. Предусмотрите как минимум запас в 0.4 мм для глубины лунки. Для соединений типа шип-паз старайтесь сделать зазор минимум 0.3 мм. ...Хотя я наверное подменяю понятия, я имел ввиду не столько зазор, сколько люфт, зазор должен быть в половину люфта:

определенном диапазоне утолщаться из-за пересвета. И при условии, что в детали есть шип и паз одного диаметра. Они скорее сломаются, чем мы получим разъемное соединение, всегда предусматривайте зазор! Если делаем лунку под магнит, сделайте ее на 0,2 мм большего диаметра, тогда магнит свободно вклеится даже с учетом усадки. Предусмотрите как минимум запас в 0.4 мм для глубины лунки. Для соединений типа шип-паз старайтесь сделать зазор минимум 0.3 мм. ...Хотя я наверное подменяю понятия, я имел ввиду не столько зазор, сколько люфт, зазор должен быть в половину люфта:

...тут со всех сторон зазор 0.15мм.

Казалось бы, сделай лунку ровно под диаметр магнита поставь его и дозасветив, усевшая деталь должна его зафиксировать….но нет… Да,

из-за давления сила трения будет существенная, однако магнит обычно имеет гладкое покрытие, сила трения с таким - минимальна, а у отмытого фотополимера даже с учетом усадки не будет существенной фиксации с магнитом. И да, можно попробовать слегка шлифануть магнит абразивом и капнуть на него фотополимер перед установкой, да, держать будет, но сравнительно плохо. У фотополимера посредственная адгезия, хотя есть специальные фотополимерные клеевые составы, можно попробовать их. Однако, куда проще и привычнее использовать цианакрилат, в идеале, гель + активатор.

из-за давления сила трения будет существенная, однако магнит обычно имеет гладкое покрытие, сила трения с таким - минимальна, а у отмытого фотополимера даже с учетом усадки не будет существенной фиксации с магнитом. И да, можно попробовать слегка шлифануть магнит абразивом и капнуть на него фотополимер перед установкой, да, держать будет, но сравнительно плохо. У фотополимера посредственная адгезия, хотя есть специальные фотополимерные клеевые составы, можно попробовать их. Однако, куда проще и привычнее использовать цианакрилат, в идеале, гель + активатор.

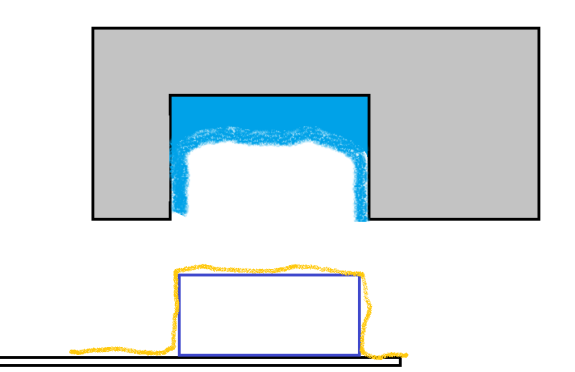

Как проще вклеить? Нам нужна гладкая металлическая поверхность, это может быть шпатель, линейка или канцелярский нож, используйте то, что не жалко испачкать клеем. На поверхность кладем магнит, убедитесь, что магнит лежит нужной стороной. Сторона, лежащая на плоскости – это плоскость к которой магнитится ответный магнит. (хотя...это же очевидно?!). Далее, магнит и поверхность необходимо нанести активатор для цианакрилата, это не обязательно но ускорит процесс.

Берем деталь, наполняем лунку клеем, клея нужно не много, но важно удостовериться, что стенки покрыты клеем.

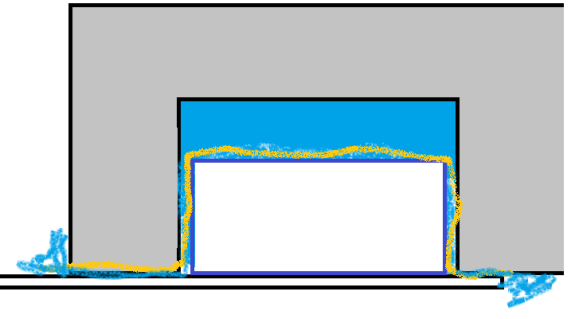

И вот? теперь устанавливаем деталь с нанесенным клеем лункой поверх магнита. Необходимо прижать с достаточной силой.

Чтобы выдавить излишки клея, а магнит за счет поверхности был расположен заподлицо с деталью. Да, вот тут нам и поможет тот самый зазор между магнитом и деталью, лишний клей выдавится!

Чтобы выдавить излишки клея, а магнит за счет поверхности был расположен заподлицо с деталью. Да, вот тут нам и поможет тот самый зазор между магнитом и деталью, лишний клей выдавится!

Ждем пока клей застынет, отделяем поверхность. Замечу, поверхность может быть какой угодно, только чтоб не шершавая, иначе ее не оторвать, у металла плохая адгезия в принципе, так что с ним проще, но если у вас есть полиэтиленовая пластина, тоже норм. В общем, ножом срезаем выдавившиеся клеевые наросты и слегк зачищаем все абразивом, не бойтесь поцарапать магнит, слегка его заматовать полезно еще до вклейки, а шлифовка после позволит лучше лечь грунту.

Замечу, может быть очень удобно, если деталь пустотелая, а сливные отверстия сделаны в лунках для магнитов. Так нам не придется их заделывать, отверстие естественным образом будет заклеено и прикрыто магнитом, а лишний клей выдавится не наружу, а вдавится в отверстие.

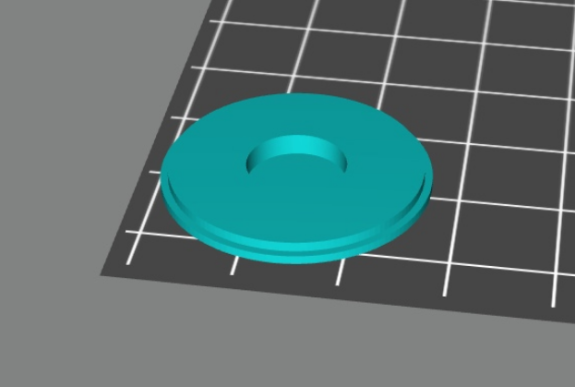

4. Ну, бывают ситуации, когда нужно совместить печать и пластик. Не всегда удобно и возможно пластик высверлить нужным образом или нужна площадка под магнит. Это ситуативный момент, но можно напечатать подложку, куда устанавливается магнит и ее клеить к пластику.

Подобный вариант с магнитом уместен для всех транспортников апгрейдящихся в танки.

Можно сделать подобную накладку, чтобы просто вклеить магниты не рассверливая деталь.

И самый простой вариант вклеиваем магнит и приклеиваем на модель. Зачем оно? да просто затем, что у магнита адгезия даже с цианакрилатом посредственная и не самая хорошая идея прсто поверх пластика наклеивать магнит, а в этой "обойме" магнит подклеен и снизу и по бокам. а у смоляной модели хорошая адгезия, так магнит не отвалится.

Второй небольшой раздел - это штыревое соединение элементов модели.

О чем это я? О типовой задаче, сделать разъемным соединение торс модели-жопа модели (это про всяких рыцарей и большие батлсьюты, когда для перевозки удобнее разделять базу с ногами и торс с руками, а также крылья самолета. которые тоже удобнее снимать для перевозки.

Да, с этой задачей может справиться магнит, особенно при соединении шип-паз. Еще раз приведу пример конструктивнго решения модели Таунара, где весьма тяжелый торс держится на сравнительно слабых магнитах 12х2, однако нагрузку на себя берет пазовое соединение.

Но....подобное соединение не всегда уместно и удобно, а потому есть следующий вариант: banana plug!

....простите, не то...

вот:

Это такие специальные разъемы, используемые в радиоуправляемых моделях и всем таком прочем.

В чем суть? они достаточно плотно вставляются друг в друга, они подпружинены и не люфтят, прокручиваются с трудом. Сравнительно недавно делал самолет с разъемными крыльями, у нас эти хреновины дороговаты, поэтому нашел вариант на алике:

Шли долго изза нового года...а. не подумайте, это не реклама. просто порой полезная штуки и их хрен найдешь нужные.

По сути, ими можно заменить магниты, диаметр начиная где-то с 3.5 можно использовать для вооружения найтов и их торсов, но лучше брать что-то ближе к 5, а вот начиная с 2х мм оно применимо для крыльев флаеров.

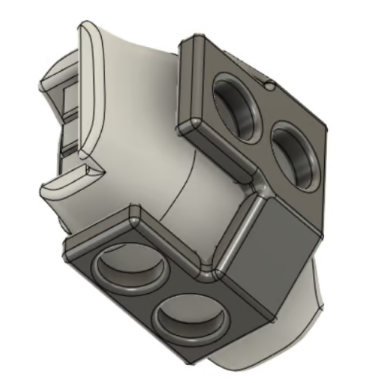

Обратите внимание, чтобы крыло не крутилось, имеется шип.

А вот применение для торса:

Вот не совсем правильный вариант, что плохо? А то, что штырь торчит и мешает.

А вот так правильнее, штырь в углублении и особо не мешает.

Да, заметочка: для таких штырьков детали надо бы укрепить, просто в полой детали держаться он будет плохо и легко выломать, если речь про смолу/пластик, в отверстие можно напихать холодной сварки или жидкий двухкомпонентный клей, можно налить побольше суперклей-геля, но...помните, много суперклея - очень сильно фонит раздражжающими слизистую парами.

Ну, а если штыри применяются для полых моделей, посарайтесь на этапе подготовки укрепить ее. Как минимум, не просто сделайте отверстие в полой детали, а сначала сделайте выемку, а потом сделайте полость, чтобы у выемки под штырь была стенка. И да, продолжаю советовать делать полым моделям внутреннее армирование.

Ну и последняя тема на сегодня, штифты!

Тут все...просто и сложно одновременно. Начнем с того, что использовать для штифтов?! Ну, самый простй и примитивный вариант - разгибать канцелярские скрепки. Да, так можно, но есть минусы: они толстые, они не прямые. Еще доступный вариант - хомутик от пакетов с хлебом:

Из такой хреновины добывается достаточно тонкая и жесткая проволока.

Но, есть вариант проще и доступнее в больших количествах:

Можно найти подобное в магазинах швейной фурнитуры или канцтоварах. Что мы получаем за условные 200р? Несколько сотен штифтов, которые тонкие, прямые, достаточно жесткие на изгиб, все что нужно - откусить шляпку, сразу скажу, хобиийные бокорезы скорее всего попортите!

Минусы? есть, они свойственны и скрепышам и прочем. стать гладкая и клей держать такие штифты будет слабо. Что делать? Шлифовать каждый наждачкой? Можно и так, а можно все за раз сделать шершавыми...нужна вода и достаточно ядреная соль....нам подойдет медный купорос или хлорное железо....ок, можно просто воду... нам надо сделать штифты слегка ржавыми. В случае хлорного железа или купороса на это уйдут минуты, а просто замачивать железки придется где-то недельку. Все засыпаем в банку с мелким песком и трясем....пока не устанем, нужно это чтобы сбить частицы ржавчины.

Как итог, у нас, вероятно, пожизненный запас штифтов. Да, можно так не заморачиваться, но держат они объективно лучше.

С моделями все...не так однозначно, что нужно штифтовать и как ....вопрос, требующий индивидуальный подход. Даже затрудняюсь сформулировать какие-то правила когда оно оправдано, а когда нет.

Кстати, тут назревает еще одна тема для рубрики про печать - репозинг с целью повышения прочности, но сегодня не про это. Нужен достаточно большой пул примеров, у меня такого под рукой нет.

Посмотрим на примере маров для ереси у Михаила. Спойлеры...

Тут все просто! Глефа жить сама по себе не будет, обломится быстро. Однако, сразу есть плюс, повернута она так, что древко и бедро пересекаются, а значит древко в безопасности....надо его только подклеить.

Как будем штифтовать глефу?

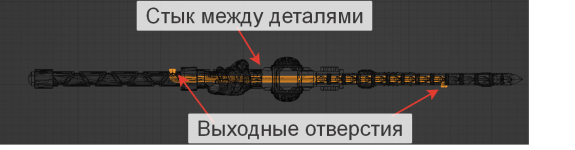

Глефа порезана пополам в наиболее удобном для стыка месте (там где будет наименее заметна склейка). Что важно, канал под штифт должен быть чуть длиннее штифта на 2-3мм, а его диаметр превосходить диаметр штифта на 0.1-0.15мм. При этом, нужно предусмотреть выходное отверстие, где-нибудь сбоку, где это не будет заметно и будет легко зачистить.

Больше нюансов! После печати канал для штифта нужно продуть, иначе в нем останется смола и сама по себе она не вымывается оттуда. И да, без выходного отверстия смолу убрать не сможете....если только брать штифт и усиленно им тыкать пытаясь выдавить смолу.....Ну, а потом окунать деталь в растворитель и усиленно тыкать штифтом, чтобы он попал внутрь и промыл этот канал....а потом еще раз тыкать чтобы убрать растворитель из канала... А вот с выходным отверстием, нам хватит подуть аэром...ну или ртом и все достаточно чисто...

Отвечу на резонный вопрос: как с магнитами, можно ли не делать дырку вбок (а ее можно и не делать вбок, можно в любую сторону и под любым углом сделать отвод), оставить смолу внутри, потом вставить штифт и дозасвечивать прям так, фотополимер усядет и будет штифт держать. ДЫА!!1! Так можно, пусть держит хуже цианакрилата, но работает и так, только надо поаккуратнее, в канал при отмывке попадет растворитель....а при всех этих выдавливаниях смола просочится куда не надо...Что еще важно - штифтоание делать до дозасветки, так как....бывает всякое, где-то осталась смола и она вытекла куда не надо или закупорила канал...или канал сильно усел и т.д.

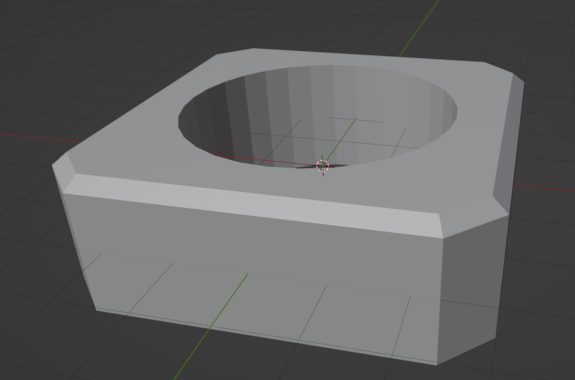

Во! Смотрите ка! еще одна штука! При штифтовании также

уместно соединение шип-паз, и тут оно нужно для однозначного определения под каким углом детали стыкуются.

уместно соединение шип-паз, и тут оно нужно для однозначного определения под каким углом детали стыкуются.

А теперь клеим! как? Все просто, нужен клей, ну или

фотополимер...или фотополимерный клей (да, так тоже можно) и пару небольших капель направляем в канал, за счет поверхностного натяжения клей легко заполнит весь канал. Далее, нам нужна ватка или то, что не жалко...палец,

например...подносим это к выходному отверстию и пихаем штырь в канал. Лишний клей начнет выходить со второго конца, действуйте быстро, пока клей не застыл нужно и убрать условную ватку и убрать лишнее, утекшее куда не надо. А далее дозасветка, заделывать и зачищать стык и сливы лучше после дозасветки.

...Надеюсь не надо напоминать, что убрать поддержки и зачистить стык нужно

первым делом после отмывки?...

фотополимер...или фотополимерный клей (да, так тоже можно) и пару небольших капель направляем в канал, за счет поверхностного натяжения клей легко заполнит весь канал. Далее, нам нужна ватка или то, что не жалко...палец,

например...подносим это к выходному отверстию и пихаем штырь в канал. Лишний клей начнет выходить со второго конца, действуйте быстро, пока клей не застыл нужно и убрать условную ватку и убрать лишнее, утекшее куда не надо. А далее дозасветка, заделывать и зачищать стык и сливы лучше после дозасветки.

...Надеюсь не надо напоминать, что убрать поддержки и зачистить стык нужно

первым делом после отмывки?...

...Я вот под конец задумался, а процесс работы

в 3д редакторе надо описывать? Я работаю в Блендере, но он не всем понятен и

удобен, тут мало описать процесс... тут нужны и минимальные познания в работе редактора. А если все упрощать до примитивного, мы создаем цилиндр нужных размеров, устанавливаем его в нужное место и с помощью булевых операций вырезаем его из модели... На ютубе есть уроки позволяющие освоить навигацию в 3д редакторе и один из первых уроков - это работа с булевыми операциями.

в 3д редакторе надо описывать? Я работаю в Блендере, но он не всем понятен и

удобен, тут мало описать процесс... тут нужны и минимальные познания в работе редактора. А если все упрощать до примитивного, мы создаем цилиндр нужных размеров, устанавливаем его в нужное место и с помощью булевых операций вырезаем его из модели... На ютубе есть уроки позволяющие освоить навигацию в 3д редакторе и один из первых уроков - это работа с булевыми операциями.

хобби

хроники 3д печати

печатать просто