Конструктор лазерного станка. Ретроспектива

В объявлениях на авито, в постах ВК и в своем интернет-магазине я называл конструктив в зеленой краске, который сейчас обкатывается на станке в цехе, версией 3.0. А тот, над которым пока работаю в FreeCAD – 4.0. Но я ошибался. :)

Из нумерации выпал конструктив на базе МДФ. Станок из которого давно собран стоит и ждет своего тестирования. Порой мне хочется его разобрать на детали и больше не вспоминать. Но становится каждый раз жаль уже потраченного времени. И он остается стоять и ждать.

Таким образом оказывается, что зеленый конструктив – это четвертая версия. А разрабатываемый сейчас – уже пятая.

Пора начинать вести Changelog, лог изменений. Файл, который содержит поддерживаемый, упорядоченный в хронологическом порядке список значимых изменений для каждой версии проекта.

Первым шагом к ведению лога перечислю основные отличия версий конструктора. И что меня приводило к разработке очередной новой версии. Подробные описания каждого конструктива будут позже опубликованы в блоге на Хабре.

Каждый раз я радовался, что сделал круто и что смогу больше не тратить тонны времени на переделку. Но нет. ))

Версия 1.0 – Привлеченный специалист

Первая версия была разработана руками привлеченного специалиста. Подробно об этом я писал на Хабре вот здесь. Я генерил идеи, слушал предложения специалиста. Он рисовал модели и делал чертежи для резки.

Детали были изготовлены. Я радовался выходу на новый уровень. У меня есть свой конструктив. Отличный от всего, что есть у других.

Металл толщиной 3мм. Хитровыделанная гибка для увеличения жесткости конструкции. Резьба в деталях, значительно повышающая удобство сборки. Замечательные ремни 2GT шириной 10мм. Ведь остальные прекрасно используют их же.

Начал собирать станок еще у себя в бытовке. Ох, как я был тогда наивен по поводу размещения станка )). После сборки портала кое-что захотелось доработать/поменять.

Можно было бы заказать изменения опять у специалиста. Но мне захотелось попробовать реализовать всё своими руками. В том числе потому, что для статей и других промо-материалов мне понадобилась куча различных рендеров деталей и сборок. Делать их по словесным моим заданиям силами другого человека получалось не супер удобно. Попробуй опиши ракурс того, что мне нужно.

Проект был в SolidWorks, а я убежденный маковод. Поэтому просто взять проект и разобраться с солидом для меня был не лучший вариант.

Так я погрузился в изучение FreeCAD. И это вывело меня на очередной следующий уровень. Появилась вторая версия конструктива.

Версия 2.0 – Проектировал сам

Вторая версия была спроектирована уже моими собственными руками. В свежеосвоенном FreeCAD. Я научился делать плоские детали. Научился работать с гибкой металла. Научился экспортировать задания для производства. И делать чертежи для гибки. Очень помогали чертежи первой версии, консультации производства и знакомых специалистов.

Вторая версия была, по-сути, глубоко переработкой первой. Концептуально это также были стальные детали без покраски с широким применением гибки и нарезкой резьбы. Что мне казалось хорошим подходом.

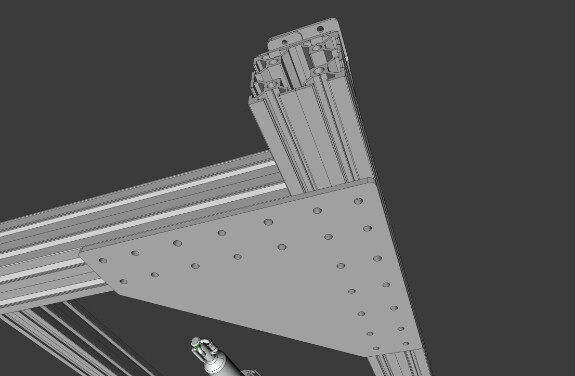

В этой версии впервые применены косынки стола из толстой 6мм стали. Вместо алюминиевых уголков 6060. Для получения четкой геометрии и отличной жесткости. Они найдут применение во всех последующих версиях конструктива.

Перешел на ремни 15мм шириной для оси Y. Все те же GT2.

После небольших доработок получилась версия 2.1. Она была неоднократно продана как в виде набора деталей и так и в виде станков в сборе. Станки на базе этого конструктива вполне себе нормально эксплуатируется по сей день в разных уголках России.

Версия 3.0 – Пытался уйти от гибки

В процессе изготовления деталей для второй версии конструктива выяснилась одна неприятная особенность. Гибка металла не самый простой процесс. Даже при гибке на станке с ЧПУ присутствует человеческий фактор.

Это приводило к тому, что иногда мне отдавали откровенно кривые детали. Которые приходилось выкидывать в брак и заказывать переделку. Пусть не за мой счет, но за счет моего времени и кучи бензина. Производство находится на другом конце города и туда особо не накатаешься.

Иногда детали были не откровенно кривыми, но недостаточно прямыми ))). То есть особого основания для переделки не было, детали можно было применять. Но чувство моего перфекционизма сильно страдало. И я не мог с этим продолжать жить )).

Также стало понятно, что детали неплохо бы красить. Не всех устраивали просто металлические детали на станках. Кроме того, оказалось, что даже в сухой обстановке не окрашенные детали начинают таки потихоньку покрываться ржавчиной. Особенно там, где на них попадает дым от лазера.

Изучил тему порошковой покраски. И ее ограничения. Понял, что покрасить порошком детали с кучей нарезанной резьбы будет проблематично. Нарезать резьбу после покраски – тоже.

Так я пришел к тому, что начал перепроектировать конструктив с целью отказа от использования гибки. И встроенной в детали резьбы.

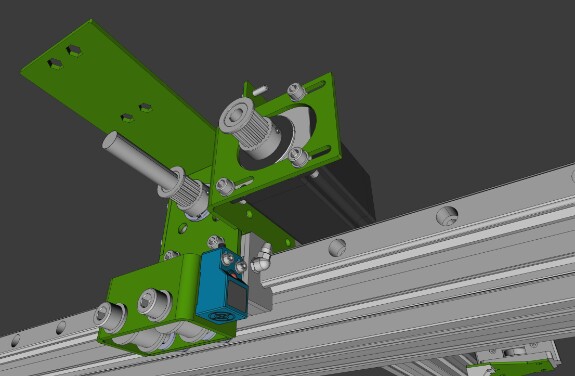

Также впервые было применено два мотора по оси Y вместо синхровала внутри портала. Хотелось отказаться от замороченной в сборке и сложной в обслуживании конструкции.

В процессе проектирования мне пришла в голову интересная мысль. Раз все детали будут плоскими. Почему бы не сделать версию этих деталей из МДФ. Нарежу детальки сам, потестирую. Потом уменьшу толщину и получу конструктив для стали. Делов-то.

Я увлекся новой идеей – сделать чпу станок из говна и палок )).

И такой станок был спроектирован и собран. Но конструктив получился чутка заморочен. Так как я старался компенсировать жидкость МДФ дополнительными шип-пазовыми перпендикулярными соединениями. Под переделку на сталь он в итоге подходил уже не особо. А до продажи деталей из МДФ я тогда так и не дошел.

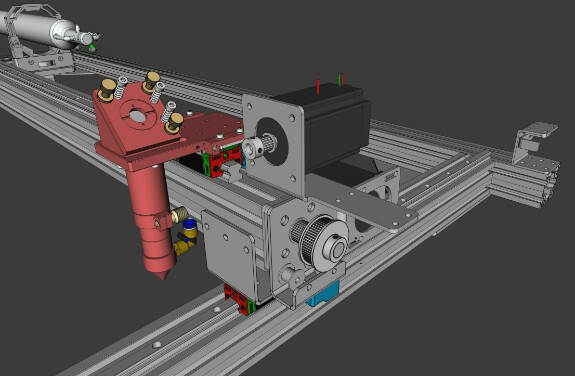

В противовес деревянному конструктиву в версии 3.0 осуществлен переход на ремни HTD3M 15мм шириной на обоих осях. Более крепкие и долговечные. В том числе из-за увеличенных размеров шкивов и роликов.

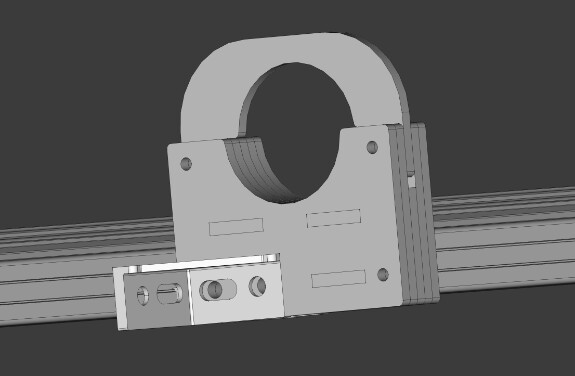

В процессе был также спроектирован уникальный импортозамещающий держатель лазерной трубки. Конечно же из МДФ. Думаю, в будущем я применю его в одном из своих рабочих станков.

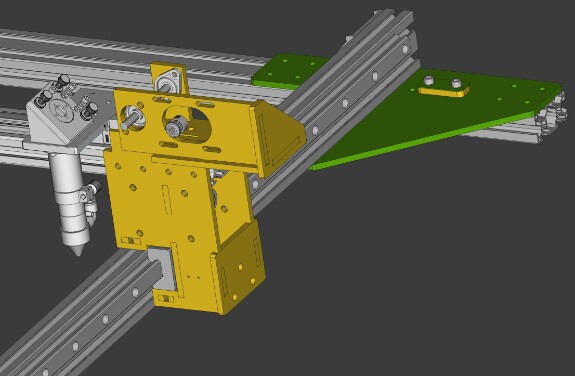

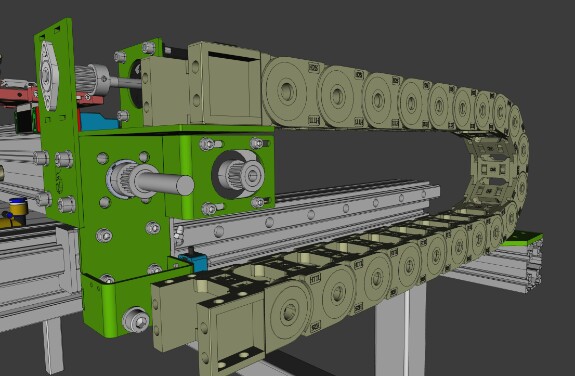

Версия 4.0 – Порошковая покраска, минимум гибки

Многие идеи на третьей версии, нашли применение в четвертой. Версия сразу делалась именно под металл. Старался минимизировать вес деталей портала, чтобы снизить общий вес портала. Получилось довольно круто. Как по моему мнению, так и по мнению тех, кто приезжал пощупать-потрогать.

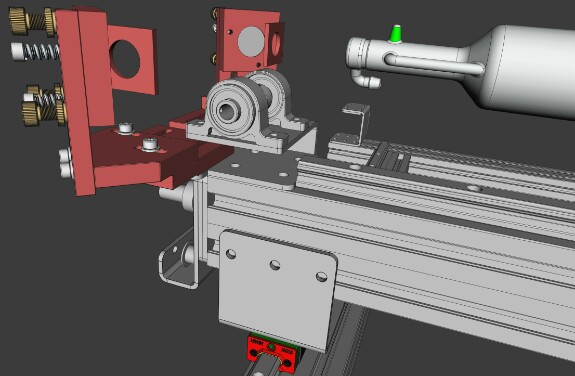

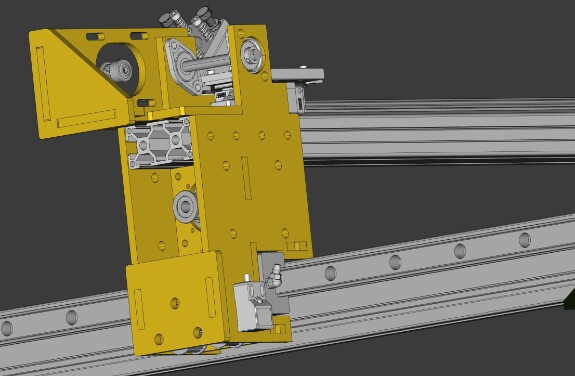

Но полностью от гнутых деталей уйти не получилось. Их осталось четыре штуки. И к ним добавились шип-пазы. В которые эти детали должны попадать. )) Что еще несколько усложнило гибку. Увеличило опасность ошибок.

Упростились опоры держателей лазерной трубки. Применены шестигранные резьбовые заклепки.

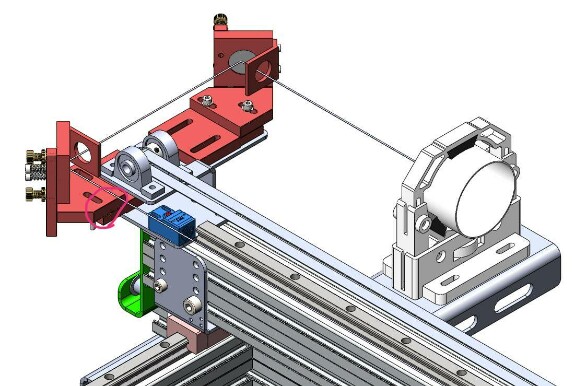

Полностью изменился крепеж ролика ремня оси X.

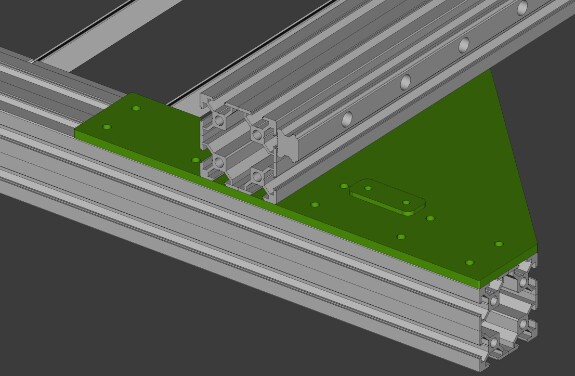

Балки конструкции стола стали расположены иначе. Не в одной плоскости, а друг над другом. Балки Y находятся на балках X. Это дало возможность выдержать подъем портала над рабочей поверхностью не за счет элементов конструктива, а за счет самих балок стола. Что должно быть и более жестко и более геометрически надежно.

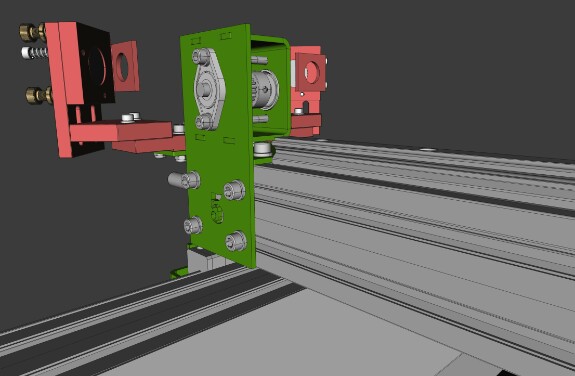

Из так и не решенной проблемы – крепление мотора Y. Исторически со второй версии он был реализован уголком. И к жесткости этого крепежа были претензии у некоторых клиентов. Если нажимать на кольцевой ремень, угол с мотором немного играет. На мой взгляд каких-то отрицательных эффектов особых это не несет, но народ был доволен не полностью. А значит и я. Но придумать более интересного пока ничего не получалось.

Казалось бы – вот он идеал. Внести несколько небольших изменений, получить версию 4.1 и весь рынок – мой. Но нет )).

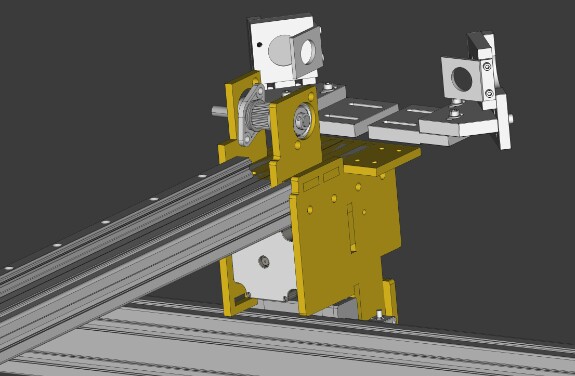

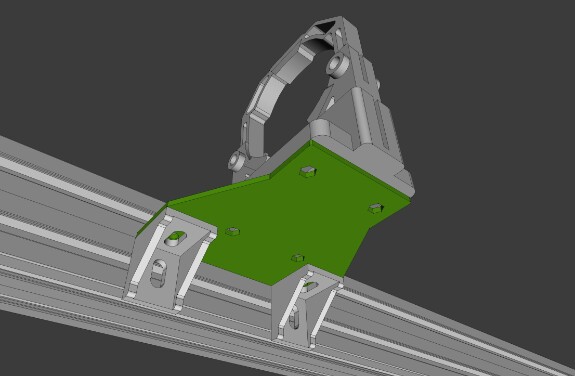

Версия 5.0 – Без гибки, два мотора по оси Y

Изначально мой конструктив основывался на варианте с одним мотором по оси Y и валом синхронизации внутри портала. Именно для него во второй версии я придумал хитрый универсальный крепеж подшипников в портале. Оптимизировал торцевые подшипники в четвертой версии.

В этот раз мне хотелось скрестить удачные решения третьей и четвертой версий. И таки уйти от синхровала в пользу двух моторов по оси Y. Плюс окончательно отказаться от гибки металла.

Все эти задачи успешно выполнены. И даже более. В процессе ухода от синхровала выяснилось, что такой конструктив нужен некоторым клиентам. Кто не хочет покупать отдельную плату синхронизации. Кто использует контроллеры Ruida без встроенной поддержки двух моторов на оси. Поэтому пятая версия реализуется в двух вариантах. С палкой и без.

Конструктив готов к производству и будет использован на моем новом станке. Который собирается сейчас "в режиме" онлайн. В декабре 2024.

На этом конструктиве я попробую компромисс между ржавчиной и порошковой покраской. Детали не будут краситься, но будут из оцинкованной стали.

Подробности нового конструктива скоро будут опубликованы для платных подписчиков бусти. И не очень скоро – на Хабре. Становитесь платными подписчиками здесь на бусти. Этим вы ускорите выход нового контента здесь и на остальных моих площадках.